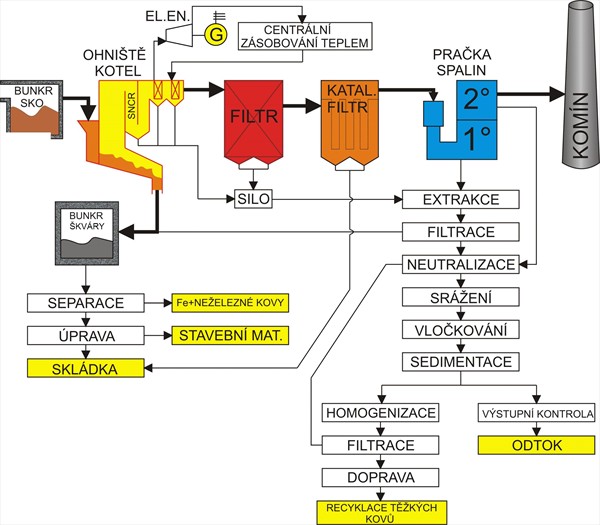

Příklad technologického řetězce s odvodem vyčištěných pracích vod (Zdroj: E.I.C., spol. s.r.o.) |

Schematicky znázorněný technologický řetězec je klasickým příkladem toho, jak má být sestaven k tomu, aby se dalo realizovat jak energetické, tak i látkové využívání odpadu:

-

Bunkr SKO – Shromažďování odpadů. Jeřábník průběžně míchá (homogenizuje) odpady tak, aby byly připraveny pro spalování

-

Jeřábem jsou odpady přenášeny do vstupní násypky roštového ohniště.

-

Ohniště/kotel – V ohništi probíhá proces spalování odpadu při teplotách 850 – 1100°C. V kotli předávají spaliny své teplo vodě a je tak vyráběna pára. Na vhodném místě kotle je do spalin dávkován redukční prostředek, který umožní přeměnu oxidů dusíku na molekulární dusík, který je přirozenou součástí našeho ovzduší.

-

Pára je z kotle přiváděna do turbogenerátoru, kde je vyráběna elektřina.

-

Po opuštění turbogenerátoru je pára přiváděna do technologických procesů nebo do soustavy zásobování teplem, kde je její energie zpravidla převedena do vody vytápějící obytné zástavby.

-

Škvára z vyhořelých odpadů je z roštového ohniště dopravována do bunkru škváry. Do bunkru škváry je rovněž přiváděn vypraný popílek, zbavený solí a těžkých kovů. Následuje separace železných kovů a barevných kovů. Po jejich vytřídění se škvára odváží buď na skládku nebo k dalšímu využití.

-

Po opuštění kotle jsou spaliny přiváděny do filtrační jednotky (např. elektroodlučovač neboli elektrofiltr), kde jsou zbaveny popílku – tzv. tuhého úletu.

-

Odloučený popílek je odváděn do sila popílku odkud je přiváděn k extrakci („vypírce“) těžkých kovů a solí. Jako extrakční látka slouží aktivní kyselina z prvního stupně pračky spalin.

-

Takto upravený popílek je přes speciální filtr přiváděn do bunkru škváry. Filtrát je pak, spolu s pracími vodami z dalších stupňů pračky spalin, přiváděn k procesu číření (úpravy pracích vod).

-

Po opuštění odlučování tuhého úletu jsou spaliny přivedeny do tzv. katalytického filtru, kde jsou zbaveny zbytkového popílku a kde probíhá katalyticko - oxidační destrukce látek typu PCDD/F – tzv. dioxinů a furanů. Tento procesní krok má za následek téměř dokonalou destrukci PCDD/F a to až na zlomky legislativního limitu. Zde odloučený zbytkový popílek, jedná se o malá množství v řádu kg za hodinu, je určen pro skládku odpovídající kategorie.

-

Po katalytickém filtru procházejí spaliny několikastupňovou pračkou spalin kde jsou škodliviny pomocí zpravidla chemicko-fyzikální absorpce převedeny do prací vody. Vyčištěné spaliny jsou přiváděny do komína a posléze předávány atmosféře.

-

Prací vody z prvního stupně pračky spalin se používají na extrakci solí a těžkých kovů z popílku a posléze jsou spolu s pracími vodami ostatních stupňů pračky čířeny (neutralizace, vločkování, sedimentace, filtrace). Produktem tohoto číření je upravená prací voda, která se odvání buď do kanalizace, nebo vodoteče a tzv. filtrační koláč. Filtrační koláč obsahuje kolem 20% zinku a je možné jej pro jeho výrobu využít (tento postup je uplatněn např. v bernské spalovně).

Poznámka: V případě, že není možné upravené prací vody odvádět do kanalizace nebo do vodoteče, je nutné do technologického řetězce začlenit vhodně dimenzovaný aparát, který umožní odpaření vyčeřených pracích vod. Tento aparát bývá konstruován jako rozprašovací sušárna a může být vřazen před katalytický filtr. Toto řešení je energeticky náročnější – je nutné investovat energii spalin na pokrytí výparného tepla upravených pracích vod.